Se avete poca o nessuna esperienza sull'uso del saldatore si raccomanda di fare un po' di pratica usando componenti surplus e una basetta di rame pulita prima di affrontare l'assemblaggio di un circuito vero.

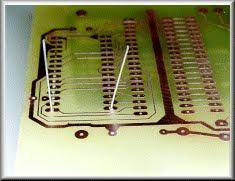

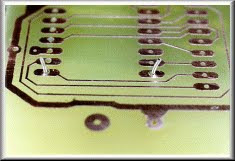

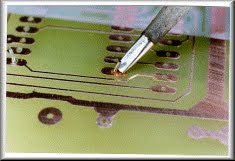

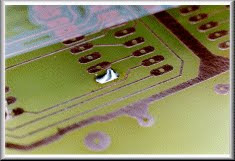

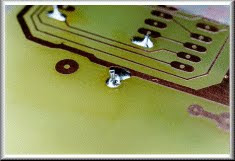

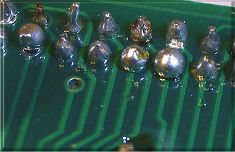

Saldare e dissaldare e' l'operazione manuale piu' frequente in un Per iniziare bisogna munirsi dei seguenti materiali: Se avete poca o nessuna esperienza sull'uso del saldatore, si raccomanda di Anche se orientata ai principianti, la guida contiene informazioni interessanti anche per chi ha gia' una certa esperienza ma potrebbe non conoscere qualche aspetto tecnico o qualche trucco utile. Saper saldare bene e' la prima capacita' richiesta all'hobbista per portare a termine la realizzazione di un progetto. Una saldatura fredda potrebbe compromettere il funzionamento del circuito e in molti casi diventa difficile trovare la posizione della connessione fasulla. Per poter lavorare correttamente bisogna: di Disporre dell'attrezzatura adatta allo scopo, di Conoscere la metodologia da adottare, di Esercitarsi a lungo per affinare la tecnica La perfetta pulizia delle parti da saldare e della punta del saldatore. Uno la dimensione e la temperatura della punta del saldatore. ll tempo impiegato a riscaldare le parti da connettere, la dimensione del filo e la qualita' della lega usata per saldare, il tempo impiegato per sciogliere la lega saldante e la quantita' di stagno impiegata, il tempo totale durante il quale i componenti elettronici sono soggetti a riscaldamento per evitare il danneggiamento dei medesimi, le tecniche impiegate per evitare le scariche elettrostatiche che potrebbero distruggere i componenti attivi piu' sensibili STAZIONE SALDANTE si deve operare su componenti molto delicati, vale la bene di spendere bene Lo stagno da usare contiene gia' una sostanza disossidante adatta per i circuiti elettronici. Le punte vanno pulite usando il filo di stagno che bruciando fonde il disossidante contenuto nell'anima del filo e pulisce la punta. Durante la fusione del disossidante si puo' notare il classico filo di fumo che esce dalla punta del saldatore. Questo e' il segno che il disossidante sta facendo il suo lavoro. Per concludere la pulizia della punta del saldatore, togliere l'eccesso di stagno con l'apposita spugnetta bagnata fornita in dotazione. Quando e' caldo e non viene usato, il saldatore va inserito nell'apposito supporto a spirale e non va mai lasciato incostudito sul tavolo evitando cosi'il rischio di bruciare qualche oggetto o procurarsi fastidiose ustioni. FILO DI STAGNO La lega usata e' composta dal 60% di stagno e 40% di piombo e l'anima contiene una sostanza disossidante che lascia sulla superficie dello La punta del saldatore va tenuta intorno ai 350-380 °C. Aumentare la temperatura anche a piu' di 400 °C quando bisogna operare su grossi componenti e non mantenere questa temperatura troppo a lungo quando non serve per evitare un consumo prematuro della punta del Per punte sottili non esercitate una pressione troppo elevata sulla puntastessa per evitare di piegarla e magari rovinarla. L'importante e' il contatto con il reoforo, la piazzola e la superficie che viene toccata dalla punta. La pressione non aumenta la capacita' di trasferimento del calore. L'estremita' della punta del saldatore deve essere sempre impregnata di stagno perche' possa funzionare al meglio. Appena acquistato il saldatore o quando viene montata una punta nuova, bisogna subito ricoprirla di un sottile strato di stagno per una lunghezza di 2-3 mm tutta intorno. Una volta ripulita con la spugnetta bagnata, la punta deve risultare liscia e di un colore argento splendente. Ora il saldatore e' pronto all'uso. Con questi accorgimenti, tenendo sempre la punta pulita, la durata del saldatore e' praticamente eterna. POMPETTA ASPIRA-STAGNO CALZA METALLICA Prima di tutto pulire perfettamente le parti Inserire i reofori nei fori piegandoli leggermente verso l'esterno per ottenere una minima stabilita' meccanica onde evitare che il componente possa muoversi durante il processo di saldatura. Tagliare la parte eccedente dei reofori lasciandoli sporgere per circa 2-3 mm di lunghezza dalla superficie del circuito stampato. Dopo aver portato la punta del saldatore alla corretta temperatura (350 °C circa), aggiungere un po' di stagno sulla punta affinche' l'antiossidante contenuto nella lega Riscaldare le parti da saldare toccandole fermamente e contemporanemante con la punta del saldatore per meno di un secondo. Senza togliere la punta del saldatore portare la lega di stagno a contatto del saldatore fino a scioglierne una quantita' sufficiente a creare un'adeguata copertura. Aspettare due A questo punto controllare il risultato. La goccia di stagno deve avere un bel colore brillante, essere completamente liscia ed aderire perfettamente sia ai bordi del reoforo del componente che al di sotto sulla piazzola. Nella foto sovrastante si puo' notare che la saldatura piu' in basso risulta irregolare, Come esempio in figura, le due saldature Se usate un aspira-stagno a pompetta, assicuratevi che essa sia carica e pronta all'uso. Riscaldate la saldatura per un paio di secondi per fondere lo stagno. Tenendo la punta del saldatore ancora sulla saldatura, accostate il piu' possibile la punta La prima saldatura e' stata rimossa. Ora proviamo a togliere la seconda utilizzando la calza di rame. Appena riscaldata sia la calza che la saldatura, lo stagno dovrebbe essere risucchiato dal rame della calza per capillarita'. Non indugiare troppi secondi sulla piazzola per evitare di danneggiarla. Rimuovere il componente e, se necessario, riscaldare di nuovo le piazzole per scogliere Non vi resta che fare un po' di esercizio per acquisire la pratica necessaria, utilizzando magari delle vecchie piastre da buttare. Di seguito viene riportata una galleria fotografia di saldature oscene cosi' potrete giudicare la bonta' del vostro operato. Le palline sono indice di una saldatura fredda con troppo stagno. Rimuovere lo stagno e

laboratorio d'Elettronica. Saper effettuare queste operazioni e' di estrema importanza per concludere con successo le proprie realizzazioni o le riparazioni di

apparecchiature elettroniche. L'attrezzatura di base e' relativamente poco costosa e alla portata di tutti, ma bisogna saper scegliere un buon saldatore. Spendere qualche soldo in piu' nell'acquisto del saldatore e' un investimento sicuramente che ripaghera' nel futuro.

di UNA STAZIONE SALDANTE CON CONTROLLO DELLA TEMPERATURA

di UN ROTOLO DI STAGNO 60/40 PER ELETTRONICA

di UNA POMPETTA ASPIRA-STAGNO

di UNA CALZA DI RAME PER DISSALDARE

fare un po' di pratica usando componenti surplus e una basetta di rame pulita prima di affrontare la costruzione di un circuito vero. Cio' servira' ad evitare delusioni quando inizierete ad assemblare il vostro primo prototipo.

In fondo lo scopo della saldatura e' quello di unire due parti metalliche in

maniera da avere una perfetta tenuta meccanica e conducibilita' elettrica.

Cio' viene realizzato usando un saldatore elettrico e un filo di lega stagnopiombo

adatto allo scopo. Sembrerebbe abbastanza semplice, ma in realta' le variabili in gioco da controllare sono molteplici.

All'inizio e' necessario procurarsi una buon saldatore, preferibilmente una

stazione saldante con controllo della temperatura.

L'acquisto del saldatore non e' un'operazione semplice. In commercio si trovano molteplici soluzioni da quelle economiche ad alcune molto costose.

Tenendo conto che un buon saldatore dura parecchi anni e che normalmente.

la prima volta. Il consiglio e' quello di acquistare una stazione saldante con controllo elettronico della temperatura. Le case costruttrici piu' note sono da preferirsi, poiche' dispongono anche dei pezzi di ricambio e di varie punte e accessori che possono essere acquistati successivamente alla bisogna.

La stazione saldante dovrebbe essere a bassa tensione isolata dalla rete

elettrica, con presa di terra per eliminare le cariche elettrostatiche ed

evitare cosi' di danneggiare i componenti piu' delicati. Quest'ultime risultano estremamente dannose per alcuni componenti quali FET e circuiti CMOS.

Le punte del saldatore sono anch'esse di fondamentale importanza. Vanno scelte della giusta dimensione in relazione al lavoro da compiere e vanno mantenute pulite.

Nella saldatura non usate mai la pasta salda.

Il filo di stagno per saldare e' un altro dei componenti fondamentali per ottenere un buon lavoro. Non acquistate lo stagno in ferramenta, ma soltanto nei negozi di

componenti elettronici, poiche' quello per uso elettronico e' speciale e

anche abbastanza costoso.

stampato uno strato lucido che si sfalda come il vetro. Per l'uso normale usare un diametro da 0,8-1 mm. La temperatura di fusione di questa lega e' intorno ai 250 °C, mentre quella del disossidante intorno ai 300 °C.

saldatore. Dimenticavo! Non grattate le punte con la lima o con la carta vetrata per

non togliere il materiale di rinforzo che si trova sul supporto di rame.

In caso contrario le punte durano pochissimo!

Per le operazioni di dissaldatura e' opportuno munirsi di una pompetta aspira-stagno.

E' un accessorio utile e indispensabile e dal costo estremamente contenuto (intorno ai 7-10 Euro). Ogni tanto la punta di plastica della pompetta va sostituita per ripristinarela funzionalita' come aspiratore. In alcuni casi bisogna procedere alla pulizia della punta della pompetta quando lo stagno aspirato ostruisce il foro di aspirazione rendendol'utensile inefficace.

La calza metallica e' un altro importante ausilio per le operazioni di dissaldatura e va considerata come ausilio alla pompetta. La pompetta viene usata per aspirare quantita' di stagno piu' consistenti, mentre la calza e' utile per ripulire perfettamente i fori e le piazzole dello stagno residuo.

da saldare dallo sporco, l'ossido e il grasso. Le piazzole del circuito stampato vanno lucidate con una gomma abrasiva, mentre i reofori dei componenti vanno grattati

energicamente nel punto dove dovra' colare lo stagno, specialmente se sono

particolarmente ossidati.

di rame elimini le impurita'. Attendere qualche secondo in maniera che il disossidante bruciando faccia il suo lavoro. Pulire la punta del saldatore sulla spugnetta inumidita togliendo lo stagno fuso in modo da renderla perfettamente liscia e lucida.

o tre secondi che lo stagno si sciolga ed espanda uniformente. Togliere la punta del

saldatore e riporla nell'apposito alloggiamento. Attendere per qualche secondo perche' lo stagno condensi e si raffreddi. Durante questa fase non muovere

il componente e la basetta.

opaca e screpolata. E' la classica saldatura fredda. Va sicuramente rifatta! A questo

punto l'operazione piu' opportuna e' quella di rimuovere completamente tutto lo stagno con il saldatore e il succhiastagno (Vedi successivamente le tecniche di dissaldatura). Pulire se necessario le parti da saldare e ripetere l'operazione di saldatura dall'inizio.

COME SI PROCEDE ALLA DISSALDATURA

devono essere rimosse per togliere il condensatore guasto sottostante.

della pompetta allo stagno da aspirare e premete il bottone che fa scattare la molla

dello stantuffo. Ripetere l'operazione se necessario.

Accostare alla saldatura ancora fredda un pezzo di calza abbastanza lungo. Appoggiare la punta del saldatore premendo la calza verso la saldatura.

qualche residuo di stagno che tiene ancora unito il reoforo alla piazzola di rame.

Ripulire le piazzole togliendo lo stagno in eccesso, usando magari il succhia-stagno o la calza. Qualora la rimozione dello stagno fosse difficoltosa, rifare la saldatura e ripetere la procedura di asportazione dello stagno per liberare completamente i fori.

ripetere il processo di saldatura.

Nessun commento:

Posta un commento